在企业经过6个月的实践运用,由我国矿业大学氢治科技团队研制的“短流程氢复原接连高效相改变制备单质铁工艺”效果斐然,下降公司制造本钱30%以上。这项新技能系团队历时两年潜心研究,成功霸占了传统推舟炉、煤基隧道窑的高碳排、高能耗、低功率以及不接连作业的难关。

单质铁是短流程炼钢的根底质料,高纯单质铁粉更大规模的运用于合金、资料、化工等范畴,在新资料范畴发挥十分十分重要的效果。但是,当时纯度较高的单质铁高度依靠进口,且国内传统制备工艺多为非接连生产的推舟炉和煤基隧道窑,不只发生高碳排,并且具有高能耗和高氢耗等痛点。因而,国内外对绿色低碳单质铁生产技能的研制极为注重。

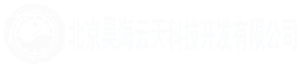

我国矿业大学氢冶科学技能研究团队自主研制的短流程氢复原接连高效相改变制备单质铁新工艺和新配备,包括动态复原及余氢再运用技能、电磁加热热传导技能和质量智能在线监测反响技能三项关键技能。

据团队负责人潘文峰介绍,该工艺选用三段式除氯脱水、复原、冷却中心配备,利电偶加热强化热传导,使得复原温度降至650℃,能耗下降30%。运用氢气“低排放”循环运用技能,氢耗下降30%以上且终究反响产品为无污染的水蒸气。经核算,运用两台推舟炉年产600t单质铁,运用直径400mm接连高效氢复原配备与体系,年产量进步至1500t以上,复原功率大幅度进步。

近年来,我国矿业大学氢冶科技创业团队致力于处理复原铁职业高碳排、高能耗、低功率难题。现在,团队已请求项发明专利10项,实用新型专利4项,宣布高水平论文6篇,产品已经过第三方威望查验测验的组织查验,遭到职业专家的广泛认可。未来,团队还将持续运用科教资源优势,助力复原铁企业工艺优化、工业晋级,完成复原铁的零碳排和低能耗。(潘文峰)